- Програма навчальної дисципліни ОіТ ВГБ

- Курс лекцій

- ТЕМА №4. ЗАГАЛЬНІ УМОВИ ВИКОНАННЯ ЗЕМЛЯНИХ РОБІТ

- Тема №5. Розробка, транспортування і укладання грунту механічним способом

- Тема 6. Ущільнення ґрунту

- Тема №7. Розробка, транспорт і укладання ґрунту гідравлічним способом

- Тема 8. Культуртехнічні роботи

- Тема 9. Будівництво дренажу на осушуваних землях

В будівництві поширене використання екскаваторів для виконання земляних робіт. Зокрема ними виконується до 60% обсягів земляних робіт в гідротехнічному та меліоративному будівництві. Пояснюється це тим, що екскаватори є найбільш універсальними землерийними машинами, які можуть виконувати багато видів робіт, як результат різноманіття видів робочого та ходового обладнання, типорозмірів та потужності. Тому екскаватори є загальнобудівельними машинами.

2.1. Розробка ґрунту одноківшевими екскаваторами

Одноківшеві екскаватори класифікують за такими ознаками:

за видом робочого обладнання - пряма чи зворотна лопата, драглайн, грейфер; типу ходового оснащення - автомобільні, пневмоколісні, гусеничні, крокуючі; системою управління - механічні, гідравлічні, пневматичні, електричні; місткістю ковша - 0,15; 0,25; 0,4; 0,5; 0,65; 1,0; 1,25; 1,6; 2,5 м3.

На сьогодні діє наступна структура індексу одноківшевих універсальних екскаваторів (рис. 2.1).

Екскаватори з гідравлічним приводом робочого органу порівняно з механічним мають підвищену на 15...20% продуктивність праці, ефективніші при розробці щільних і мерзлих ґрунтів.

Пряма лопата з поворотним ковшем в основному застосовується на екскаваторах 4 – 6 розмірних груп і призначена для розробки ґрунту як вище (переважно), так і нижче рівня свого стояння і найчастіше працюють з завантаженням в транспортні засоби. Сфера застосування – кар’єрні екскаватори. На заміну екскаваторам на навантажувальних роботах в більшості випадків використовуються фронтальні навантажувачі, які більш універсальні, маневрені та продуктивніші.

Зворотна лопата є найбільш поширеним видом робочого обладнання гідравлічних екскаваторів і використовується для розробки виїмок нижче рівня стояння екскаватора (розробка траншей і котлованів з навантаженням в транспортні засоби, або у відвал.Екскаватори з робочим обладнанням драглайн призначені для розробки ґрунту в каналах, котлованах з вивантаженням його у відвал, насип чи в транспортні засоби.

Екскаватори з робочим обладнанням грейфер використовують при роботах в стиснутих умовах при ремонті або реконструкції будівель та споруд, влаштування глибоких виїмок (наприклад, колодязів), котлованів під опори, розробці глибоких (до 20м) вузьких траншей, зворотній засипці ґрунту, при вантажно-розвантажувальних роботах.

На гідравлічних екскаваторах встановлюють жорстко підвішені грейфери, у яких необхідний тиск на ґрунт при врізання створюється примусово за допомогою гідроциліндрів робочого обладнання. Це дозволяє ефективно розробляти щільні ґрунти незалежно від маси грейфера.

Навантажувальне обладнання застосовують для вантаження сипких і дрібнокускових матеріалів вище стояння екскаватора, розробки і вантаження в транспортні засоби (або відсипання у відвал) ґрунтів I і II категорій, а також для планувальних робіт на рівні стоянки машини. Місткість ковша навантажувача в 1,5 ... 2 рази більше місткості ковша зворотної лопати, що значно підвищує продуктивність екскаватора при використанні його на навантажувальних роботах.

Робота одноківшового екскаватора має циклічний характер. Робочий цикл складається з наступних операцій: набір ґрунту, підйом ковша, поворот стріли, вивантаження ґрунту, поворот стріли, опускання ковша.

Екскаватор працює у вибої. Вибій - це робоча зона екскаватора де знаходиться місце його стояння, з якого розроблюється масив ґрунту. Послідовне переміщення екскаватора при розробці ґрунту з одного місця стояння до наступного називають проходкою.

Загальна класифікація одноківшевих екскаваторів

2.1.1. Розробка ґрунту екскаватором з робочим обладнанням пряма лопата

Робота екскаваторів з робочим обладнанням пряма лопата характеризується такими параметрами:

|

|

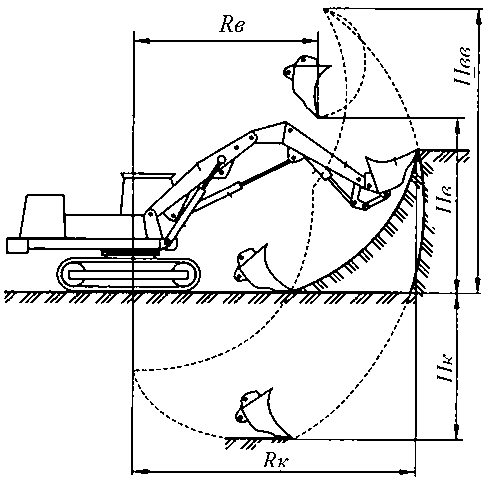

Rк, Hк – найбільший радіус і глибина копання; Rв, Hв – найбільший радіус і висота вивантаження; Hвв – найвища точка ножа ковша (рис. 2.2).

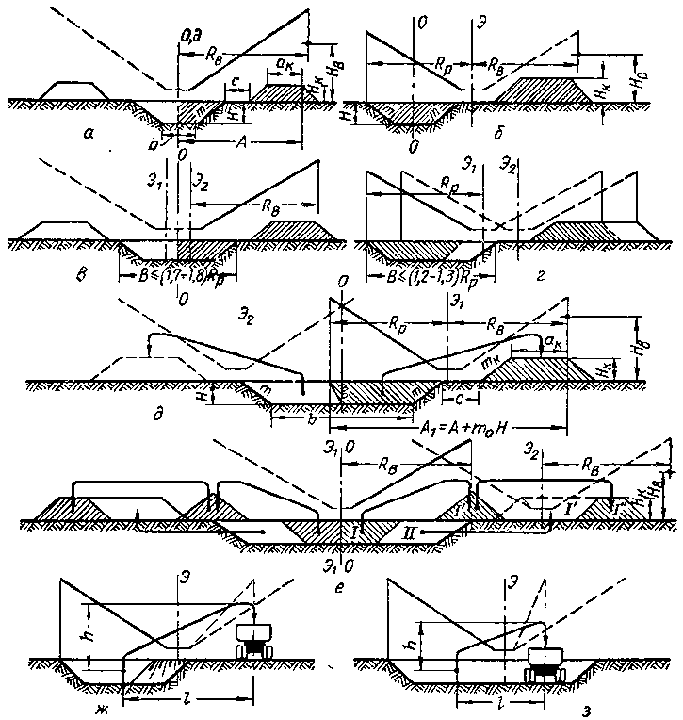

При роботі екскаватора, обладнаного прямою лопатою, розпізнають два види вибоїв: лобовий (торцевий) і боковий (бічний) (рис. 2.3).

Лобовими вибоями розробляють піонерні траншеї, перші проходки та вузькі котловани, ширина котрих не перевищує В ≤

3,5Rк (В - ширина виїмки)

.

Крок переміщення екскаватора визначається як різниця між найбільшим і найменшим радіусами копання на рівні стояння екскаватора (див. рис. 2.3):

К = Rmax.ст - Rmіn.ст. (2.1)

де Rmax.ст, Rmіn.ст – найбільший та найменший радіус копання на рівні стояння екскаватора.

В залежності від проектної ширини виїмки (В) лобові вибої бувають вузькими і нормальними. Вузький вибій має ширину В≤1,5Rк, нормальний – В≤ (1,5...1,9)Rк, при цьому екскаватор розробляє виїмку, рухаючись по її осі. Якщо ширина виїмки В ≥ 2Rк , то екскаватор розроблює ґрунт розширеним вибоєм, але за різними схемами переміщення. При В = (2,0...2,5)Rк екскаватор рухається у виїмці по «зигзагу», а при В = (2,5...3,5)Rк - поперек виїмки.

Бічний вибій використовується при значних розмірах виїмки В≥3,5Rк. При такому вибої покращуються умови руху транспортних засобів для завантаження. Транспортні засоби можуть розміщуватися не тільки на рівні стояння екскаватора, але й вище його на уступі або на природній поверхні землі.

У всіх випадках висота уступу, на якому розміщуються транспортні засоби, не може бути більшою

hy = Hmax b – hb-d, (2.2)

де - найбільша висота вивантаження екскаватора, м; - висота від рівня стояння транспортного засобу до верха борта кузова, м; = 0,5...0,8 м – запас над бортом кузова.

Розробка виїмки починається з влаштування піонерної траншеї лобовим вибоєм, а подальша розробка виконується бічними вибоями. Транспортні засоби необхідно розміщувати на деякій відстані від підошви укосу (0,5...1,0 м), а також поза межею обвалення ґрунту, якщо вони стоять на уступі вище екскаватора.

Якщо проектна глибина виїмки значно перевищує найбільшу висоту копання екскаватора, то розробку ведуть ярусами, кількість яких становить:

n =H ⁄ Hmaxk, (2.3)

де Н – глибина виїмки, м; Hmax k – найбільша висота (глибина) копання, м.

Вхід екскаватора в кожний ярус здійснюється прокладанням піонерних траншей, глибина яких визначається умовами навантаження ґрунту.

При виборі схеми роботи екскаватора перевага віддається розробці ґрунту лобовими вибоями, тому що при розробці бічним вибоєм ширина виїмки завжди менша ніж при торцевому, і не перевищує одного радіуса копання, при цьому екскаватор розроблює ґрунт у положенні найменшої стійкості, що небезпечно.

2.1.2. Розробка ґрунту екскаватором з робочим обладнанням зворотна лопата

Екскаватори з робочим обладнанням зворотна лопата застосовуються, головним чином, для розробки ґрунту в нешироких каналах, невеликих котлованах, траншеях з крутими укосами.

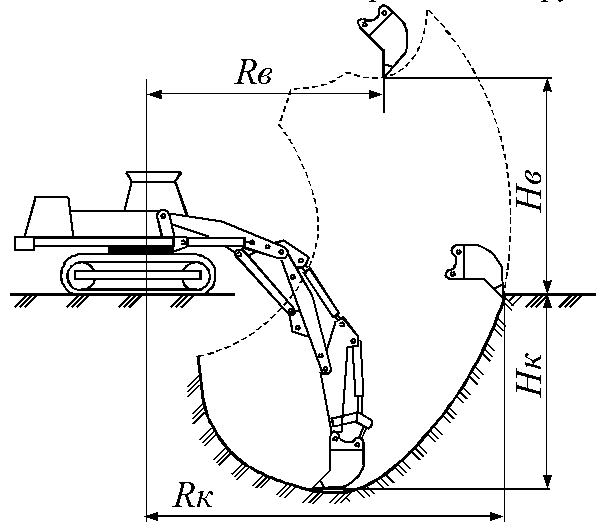

Робота екскаваторів з робочим обладнанням зворотна лопата характеризується такими параметрами: Rк, Hк – найбільші радіус і глибина копання; Rв, Hв – найбільші радіус і висота вивантаження ковша.

Екскаваторами оснащеними зворотною лопатою виконують розробку ґрунту лобовим та бічним вибоями.

В лобовому вибої екскаватор розроблює ґрунт “на себе”, рухаючись вздовж осі котловану чи траншеї, і послідовно опускає ківш для набору ґрунту то в одну то в другу сторону від осі(В Rк). Вивантаження ґрунту може виконуватися на дві сторони або в одну сторону. Такий спосіб застосовують для розробки траншей, нешироких каналів та котлованів (рис.2.5).

При розробці зв’язних ґрунтів укоси тимчасових траншей можуть бути вертикальними. Найменша можлива ширина виїмки рівна ширина ковша зворотної лопати.

Більш широкі виїмки можуть розроблятись паралельно-торцевими проходами (В 1,7 Rк), або по зигзагу (В = 3...3,5 Rк), при цьому ширина вибою Вз визначається за виразом (3.3):

Вз=√(Rк^2-К^2 ), (2.4)

де К – крок переміщення екскаватора.

Підбір одноківшевих екскаваторів з зворотною лопатою для розробки виїмок.

При виборі екскаватора в першу чергу визначають ємність ковша (Vк, м3), яка залежить від запланованого обсягу земляних робіт Vз.р. і наведена в табл.2.1.

Таблиця 2.1

Залежність ємності ковша екскаватора

від запланованого обсягу робіт

|

Ємність ковша, Vк, м3 |

Запланований обсяг робіт, тис.м3 |

|

0,15 |

до 0,5 |

|

0,25…0,30 |

0,5…1,5 |

|

0,5 |

1,5…5,0 |

|

0,65 |

2,0…8,0 |

|

0,8 |

6,0…11,0 |

|

1,0 |

11,0…15,0 |

|

1,25 |

13,0…18,0 |

|

1,5 та більше |

більше 17,0 |

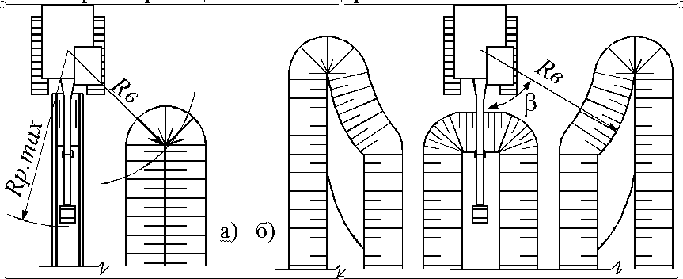

Розробка котлованів і траншей в основному проводиться екскаваторами – зворотна лопата. Котловани при цьому розробляються торцевимі або бічними проходками.

Виділимо наступні проходки, які застосовуються для розробки котловану:

а) торцева проходка при переміщенні екскаватора по прямій;

б) те ж, з двома проходками екскаватора;

в) те ж при зигзагоподібному переміщенні екскаватора;

г) поперечно-торцева проходка;

д) поздовжньо-торцева розробка.

Ширина першої проходки дорівнює (2.5)

де B – ширина проходки; Rр.max – найбільший радіус різання; К – крок екскаватора; Rв – найбільший радіус вивантаження ґрунту; bт – ширина транспортного засобу (або відвалу).

Ширина кожної наступної проходки

де Rр – максимальний радіус різання на рівні дна виїмки; hк – глибина котлована.

2.1.3. Розробка ґрунту екскаватором з робочим обладнанням драглайн

Екскаватори з робочим обладнанням драглайн призначені для розробки ґрунту нижче рівня свого стояння з висипанням його безпосередньо у відвал. Це дозволяє розроблювати мокрі і водонасичені ґрунти без попереднього їх осушення або з під води. За необхідністю ці екскаватори можна використати для розробки ґрунту з завантаженням в транспортні засоби, але менш успішно ніж екскаватори з іншими видами робочого обладнання. Гнучка підвіска ковша затрудняє точне встановлення ковша над кузовом транспортного засобу, вимагає високої кваліфікації машиніста.

Глибина копання ґрунту драглайном залежить не тільки від довжини стріли і кута її нахилу, але й від розміщення екскаватора відносно виїмки і виду ґрунту.

Радіус копання драглайнів залежить від довжини і кута нахилу стріли. При необхідності радіус копання може бути збільшений за рахунок закидання ковша.

Робота екскаваторів з робочим обладнанням драглайн характеризується такими параметрами: Rк, Hк – найбільший радіус і глибина копання; Rв, Hв – радіус і висота вивантаження ковша.

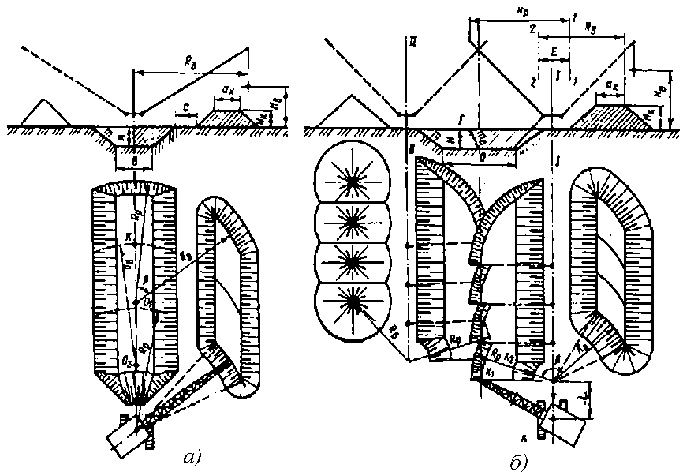

Екскаватори оснащені ковшами-драглайнами розробку ґрунту в залежності від розмірів виїмки можуть виконувати за різними схемами. Поздовжню схему розробки ґрунту застосовують при влаштуванні нешироких виїмок, коли радіус вивантаження ковша перекриває відстань від осі виїмки до зовнішньої бровки кавальєру ґрунту (рис. 2.7, а).

Поперечну схему розробки застосовують за умови, що вся ширина смуги виїмки і кавальєру ґрунту менше суми значень радіусів копання і вивантаження (рис. 2.7, б).

Особливості підбору схеми виконання для розробки лінійних виїмок наведені в практичних роботах.

Глибина копання загально будівельних драглайнів може досягати до 20 м, а найбільший радіус копання на рівні стояння – 26 м. При розвантаженні ґрунту в транспортні засоби найефективнішими є поперечно-човникова і поздовжньо-човникова схеми роботи екскаватора, при чому автосамоскиди заїжджають у виїмку.

При виконанні планування укосів каналів, котлованів, насипів екскаватор оснащується ковшем з суцільною ріжучою кромкою, розроблюючи ґрунт боковим вибоєм.

Вибір екскаваторів з робочим обладнанням “драглайн” для розробки каналів.

Умовою вибору екскаватора є розміри поперечного перерізу каналу та робочі параметри екскаваторів.

Найбільш економічною буде розробка ґрунту без додаткових перекидань і пересувок, що досягається вибором такого екскаватора, робочі параметри якого були б ув'язані з розмірами перетину виїмки.

Для ведення повздовжньої розробки параметри екскаватора повинні задовольняти наступним умовам (рис. 2.8, а).

1. Радіус вивантаження драглайна Rв повинний бути дорівнює відстані від осі виїмки до далекої брівки чи відвала трохи більше його:

Rв > А. (2.7)

Rв – найбільший радіус вивантаження, м.

Відповідно до позначень на кресленні

А = b/2 + m1·H+C+m2·Hк+ак, м, (2.8)

де b — ширина виїмки;

m1 — коефіцієнт закладення укосу виїмки;

Н — глибина виїмки;

C —ширина берми;

m2 - коефіцієнт закладення укосу відвала;

Hк — висота відвала;

ак - ширина відвала поверху. q – місткість ковша, м3;

Rp – найбільший радіус різання, м;

Hкоп- глибина копання, м; Hв - висота відсипки, м;

2. Глибина копання екскаватора Нкоп повинна бути не менше глибини виїмки:

Hкоп > H. (2.9)

Виключення складають випадки розробки глибоких виїмок у кілька ярусів по висоті, коли глибина різання повинна бути не менше висоти одного ярусу виїмки.

3. Висота вивантаження драглайна Hв повинна бути не менше висоти відвала:

Нв > Hк. (2.10)

При роботі з навантаженням на транспорт висота вивантаження повинна бути з запасом не менш 0,5 м над навантажувальною висотою транспортних засобів (над бортами кузова).

4. Необхідно, щоб ширина ковша bк екскаватора була не більше ширини виїмки понизу; бажано, щоб дотримувалася умова

b > 1,5bк. (2.11)

Для поперечної розробки умови 2 і 3 зберігаються без зміни, а 1 і 4, виходячи з розміщення екскаватора збоку від виїмки, формулюються в такий спосіб.

Необхідно, щоб радіус різання Rp у сумі з радіусом вивантаження Rв був не менше відстані від осі виїмки до більш віддаленої брівки кавальєру в сумі з добутком глибини виїмки Н на закладення зовнішнього укосу вибою m0 (рис. 2.8, д) :

Rр+Rв > А1. (2.12)

При заданих розмірах виїмки:

А1 = А + m0·H. (2.13)

У величину A включена відстань m0Н для того, щоб по осі виїмки не залишалися недобори.

При будівництві невеликих каналів поперечною розробкою необхідно, щоб довжина ковша Lk була не більше ширини каналу по дну:

b > 1,5Lк. (2.14)

При цьому перетин каналу розробляється за один прохід з однієї сторони; кавальєр розміщується також з однієї сторони. Найближчий до екскаватора укіс одержує проектний профіль, а протилежний вимагає доробок (рис. 2.8, б).

Розглянуті умови вибору драглайна засновані на використанні граничних значень робочих параметрів екскаваторів. Такі випадки допускаються тільки на окремих ділянках, що мають граничні (найбільші і найменші) розміри поперечних переріз виїмки.

Необхідно, зокрема, орієнтуватися на радіус різання Rp без закидання, тому що при роботі з закиданням продуктивність знижується до 15%.

Більш детальні особливості вибору одноківшевого екскаватора див. літературу [1-4].

5.2. Розробка ґрунту багатоківшевими екскаваторами

Багатоківшеві екскаватори - це машини безперервної дії із ланцюговими чи роторним робочими органами. Екскаватори неперервної дії здійснюють копання та переміщення ґрунту одночасно та неперервно. Продуктивність даних екскаваторів вище, ніж в одноківшевих, які витрачають до 2/3 робочого часу на переміщення ґрунту та зворотне переміщення робочого органу.

Екскаватори неперервної дії поділяють на машини повздовжнього копання протяжних виїмок прямокутного і трапецевидного профілю - при влаштуванні каналів, водоводів, кюветів (каналокопачі), траншей під інженерні комунікації, стрічкові фундаменти (траншейні екскаватори) і поперечного копання для кар'єрних, планувальних та меліоративних робіт - при влаштуванні котлованів і траншей великих розмірів, вирівнюванні укосів та розробці кар’єрів, радіального копання для розкривних і кар'єрних робіт великого обсягу.

Роторні траншейні екскаватори являють собою навісне або напівпричіпне до переобладнаного гусеничного трактора чи спеціального тягача землерийне обладнання і призначені для розробки траншей прямокутного і трапецевидного профілю в однорідних не мерзлих ґрунтах I-IV категорій, що не містять крупних кам'янистих включень (крупніше 300 мм), а також в мерзлих ґрунтах при різній глибині промерзання верхнього шару. Глибина траншеї, що відривається визначається діаметром ротора. Збільшення глибини копання пов'язано зі значним зростанням діаметру і маси ротора і тому раціональний межа глибини копання для ЕТР не перевищує 3 м.

Траншейні ланцюгові екскаватори ЕТЦ призначені для риття траншей для прокладання трубопроводів (водо-, газопроводів) та кабелів (електро-, зв’язку) в ґрунтах I-IV категорій, а також мерзлих ґрунтах сезонного промерзання.

Багатоківшеві ланцюгові екскаватори дозволяють розробляти траншеї з вертикальними стінками. Для влаштування каналів або траншей з укосами використовують роторні екскаватори, або на екскаватор додатково монтують поперечні шнеки різної довжини.

Для влаштування меліоративних каналів малих розмірів ( ) досить ефективним є застосування спеціалізованих екскаваторів - каналокопачів. При цьому треба мати на увазі, що двохроторні і шнекороторні екскаватори призначені для роботи в зоні зрошення на ґрунтах з достатньою несучою здатністю, а двофрезерні - в зоні осушення на торф’яних і легких мінеральних ґрунтах.

При розробці траншей екскаватор рухається по її осі назустріч ухилу, починаючи з понижених місць для забезпечення стоку поверхневих вод. Глибину розробки траншеї чи каналу регулюють опусканням чи підйомом робочого органу. Для автоматизації цього процесу застосовують лазерні покажчики рівня.

4.3. Виконання робіт землерийно-транспортними машинами

Землерийно-транспортними машинами (ЗТМ) називають такі машини, які за рахунок тягового зусилля пошарово відокремлюють ґрунт від масиву і транспортують його до місця укладання (відсипання) в процесі власного переміщення[8].

Класифікують ЗТМ за наступними параметрами:

- за режимом роботи – машини циклічної (бульдозери, грейдери, скрепери) і неперервної (грейдер-елеватори) дії;

- за конструкцією робочого обладнання – відвальні (робочий орган виконаний у вигляді відвалу, оснащеного в передній частині ножами (бульдозери, грейдери) або дискового плуга (грейдер-елеватори)і ковшові ЗТМ (скрепери);

- за агрегатуванням– самохідні ЗТМ (бульдозери, скрепери, автогрейдери) та причіпні (скрепери, грейдери-елеватори).

Робочий процес ЗТМ циклічної дії складається з операцій відділення ґрунту від масиву, його транспортування до місця укладання, розвантаження та повернення машини на вихідну позицію. Ґрунт відділяють від масиву гладкими або оснащеними зубцями ножами за рахунок тягового зусилля тягача. В залежності від виду робочого обладнання відокремлений ґрунт накопичується перед відвалом (бульдозер) або надходить в ківш (скрепер), де він і транспортується до місця відсипки. Швидкості переміщення ЗТМ вибираються залежно від наявних опорів. При копанні швидкості машини мінімальні, в транспортному режимі швидкості збільшуються, а при поверненні машини на вихідну позицію (порожньому ході) максимальні. Швидкості переміщення ЗТМ також обмежуються технологічними причинами, наприклад, при планувальних роботах.

ЗТМ особливо ефективні при значних обсягах розробки ґрунтів.

4.4. Розробка ґрунту бульдозерами

На долю бульдозерних робіт в будівництві припадають значні обсяги земляних робіт. Це пояснюється високою продуктивністю бульдозерів, їх високою маневреністю і прохідністю, можливістю застосовувати в різних ґрунтових умовах, низькою вартістю експлуатації. Бульдозери використовують при спорудженні виїмок і насипів, зворотній засипці траншей і котлованів, грубому плануванні земляний поверхні, розрівнюванні відвалів ґрунту при роботі екскаваторів та землевозів, влаштуванні терас на косогорах, штабелюванні і переміщенні сипких матеріалів, підготовчих роботах для звалювання окремих дерев, зрізанні кущів, корчуванні пнів, видаленні каміння, розчищенні поверхні від сміття, снігу, на розкривних роботах, а також в якості штовхачів скреперів.

Основні робочі параметри і продуктивність бульдозерів суттєво залежить від прохідності базового трактора і його тягово-зчіпних властивостей.

Цикл роботи бульдозера складається із трьох основних операцій: зрізування та набирання ґрунту, його переміщення та вкладання.

Зрізування та набирання ґрунту необхідно виконувати на горизонтальних ділянках або спусках, тому що при русі на підйом значна частина тягового зусилля витрачається на переміщення самого трактора. При постійній товщині стружки під час копання ґрунту тягово-зчіпні властивості машини реалізуються повною мірою лише в кінці копання. Тому доцільно на початковій стадії копання, коли опори на переміщення призми волочіння та підйому ґрунту вверх по відвалу ще малі, за короткий час максимально заглибити відвал до повного використання тягово-зчіпних властивостей машини. З накопиченням ґрунту перед відвалом і у зв'язку з цим зростанням згаданих опорів, поступово виглиблюють відвал, зменшуючи тим самим опір різанню. Така схема роботи дозволяє зменшити довжину ділянки копання і скоротити тривалість операції. Незначне, внаслідок цього, збільшення шляху транспортування суттєво не впливає на збільшення тривалості транспортної операції, яка виконується на більшій, в порівнянні з копанням, швидкістю. Отриману при цьому форму виїмки називають раціональним поздовжнім профілем. При сприятливих умовах довжина шляху набирання ґрунту в середньому становить 6...10 м.

При роботі в легких ґрунтах навіть в кінці копання при повному заповненні відвалу може залишатись резерв тягово-зчіпних властивостей трактора. У цьому випадку для підвищення продуктивності бульдозера його доцільно обладнати відвалами більших розмірів, (з бічними відкрилками, подовжувачами та ін.). Для підвищення продуктивності ґрунт можна також розробляти двома спареними бульдозерами за рахунок примикання їх відвалів і усунення таким чином втрат ґрунту через внутрішні краї кожного відвалу (рис. 2.9 а). Якщо не пред'являється особливих вимозі до збереження поверхні шляху транспортування, то втрати ґрунту в бокові валики можна компенсувати додатковою розробкою ґрунту по шляху транспортування при незначному заглибленні відвалу. Зменшити втрати в бокові валики можна переміщенням ґрунту траншейним способом (рис. 2.9 б). Для цього навантажені бульдозери переміщаються по одній і тій же трасі з трохи заглибленим відвалом. В наслідок послідовних проходів бульдозерів утвориться поздовжня виїмка (траншея) невеликої глибини, а також бічні валики з ґрунту, що просипався на попередніх проходках, які будуть знижувати втрати на шляху пересування. З тією ж метою вибирають оптимальний варіант траси переміщення ґрунту бульдозерами, вибираючи рух по горизонталі або під ухил.

В залежності від дальності транспортування ґрунту можуть застосовуватись різні схеми руху бульдозерів.

Зрізування і транспортування ґрунту на відстань до 50 м доцільно виконувати за човниковою схемою, при якій бульдозер після відсипання повертається в початкове положення заднім ходом (рис.2.10, а).

При переміщенні ґрунту на відстань 50...100 м рекомендується використовувати еліптичну схему розробки: після завершення робочого ходу бульдозер розвертається на 1800 і повертається до місця набирання ґрунту переднім ходом на максимальній швидкості (рис. 2.10, б).

У випадку відсипання ґрунту на обидва боки від смуги розробки, при значній її ширині, вигідно виконувати розробку ґрунту при робочому русі бульдозера у двох напрямах.

Для зменшення втрат ґрунту при його переміщенні застосовують траншейний спосіб виконання робіт. Розробку ґрунту на відстань до 50 м доцільно виконувати окремими траншеями глибиною 0,4...0,5м з гребенями між ними шириною 0,4...0,6м, котрі після розробки основної маси ґрунту зрізують.

Для розробки і переміщення ґрунту на відстань до 100м доцільно використовувати два або три бульдозери, які з однаковою швидкістю на відстані 0,2...0,5м один від одного переміщують ґрунт одним суцільним валом, що забезпечує зменшення втрат ґрунту в 2...3 рази.

У гідромеліоративному будівництві широкі канали і виїмки на глибину до 1,5...2 м можна розроблювати бульдозерами при русі їх за поперечною схемою. Канали з малою шириною зверху не дозволяють використовувати поперечну схему. Якщо ширина каналу на дні не менше довжини відвалу бульдозера, то для розробки таких каналів доцільно використовувати поздовжньо-поперечну схему, при цьому поздовжніми проходами розроблюється і переміщується ґрунт до межі розроблюваних ділянок каналу, звідки ґрунт поперечними проходами переміщується за межі виїмки.

Бульдозери також використовують для зрізування рослинного шару ґрунту з будівельних майданчиків, для влаштування насипів із бокового резерву, переміщення ґрунту, що розроблений екскаватором, розрівнювання ґрунту при влаштуванні якісних насипів, при плануванні поверхні дна і укосів каналів та котлованів, засипанні траншей з трубопроводами і дренажем.

При засипанні траншей доцільно застосовувати бульдозери з поворотним відвалом, причому ґрунт буде переміщатися не тільки вперед, а головним чином, в сторону.

Бульдозери з поворотним відвалом, що виконують планувальні роботи, а також очистку поверхонь від будівельного сміття, снігу, працюють як машини безперервної дії. В цьому випадку відокремлений від масиву ґрунт (або інші матеріали) перемішається по відвалу вгору і в бік його нахилу в плані. При цьому призма волочіння безперервно переміщується в бік нахилу відвалу за його край і вкладається у вигляді валика паралельно з напрямком руху машини. При цьому виникають додаткові опори переміщенню ґрунту вздовж відвалу, що вимагає більших тягових зусиль трактора.

При виконанні планувальних робіт для підвищення їх якості та скорочення внаслідок цього числа повторних проходів бульдозери обладнують автоматичними системами управління відвалом, заснованим на комплексних системах з використанням лазерних ротаційних нівелірів (задавачів площини) і (або) GPS – пристроїв.

4.5. Розробка і переміщення ґрунту скреперами

Скрепер являється землерийно-транспортною машиною і призначений для пошарової розробки ґрунту тяговим зусиллям з переміщенням його та подальшим вкладанням в насипи або відвали. Розрізняють два основні види скреперів - причіпні до тракторів і самохідні на базі одновісних тягачів.

Причіпні скрепери з ковшами місткістю до 3м3 доцільно використовувати при переміщенні ґрунту до 250м. Потужніші скрепери з місткістю ковша до 6м3 використовують при переміщенні ґрунту на відстань до 350 м, відповідно при місткості 8...10м3 – до 550м; при 15м3 – до 1000 м. Самохідні скрепери з ковшами місткістю 6...15м3 використовують для переміщення ґрунту на відстань до 5000м.

При розробці земляних мас використовують як одиночні скрепери, так і комплексні механізовані бригади.

На тривалість і довжину шляху наповнення ковша впливає спосіб різання ґрунту. Тонкою стружкою постійної товщини (h=10...20см) зрізують щільні зв’язні ґрунти. Клиноподібну стружку використовують для розробки м’яких зв’язних ґрунтів на найбільшу глибину (h=30...35см). Різання клиноподібною стружкою є більш продуктивне, тому що скорочується шлях набирання ґрунту в ківш, але це потребує більших зусиль при наборі ґрунту. Гребінчастий профіль стружки використовують при розробці піщаних і сухих зв’язних ґрунтів.

На умови набирання ґрунту в ківш впливає також послідовність розробки виїмки. Застосовують три основні схеми розробки ґрунту скреперами - послідовними та шаховими проходами, проходами через смугу.

Наповнення ковша скрепера необхідно виконувати тільки на прямолінійних ділянках довжиною, достатньою для розміщення довжини шляху наповнення ковша і скреперного агрегату.

Довжину шляху наповнення ковша скрепера і вивантаження ґрунту можна розрахувати за формулами, виходячи із умови рівності об’ємів розробленого або вкладеного ґрунту і ґрунту, який знаходиться в ковші.

Товщина шару вкладання ґрунту залежить від конструктивних особливостей скрепера та вимог, які ставляться технологією наступного оброблення ґрунту. Якщо ґрунт вкладають до якісного насипу, то товщину шару вкладання визначають на підставі технічної характеристики ущільнюючих засобів.

Вибираючи для виконання робіт скрепери необхідно враховувати:

- ґрунтові умови – скрепери погано працюють при розробці сухих сипучих і важких глинистих ґрунтів; не можуть бути застосовані при розробці ґрунтів, що містять каміння, при наявності пнів і великого коріння;

- вологість ґрунтів – при розробці вологих і липких ґрунтів коефіцієнт наповнення ковша знижується до 0,3...0,5, а при наявності ґрунтових вод використання скреперів неприпустимо;

- відстань переміщення ґрунту;

- похили шляху на місцевості, виїздів із виїмки і на насип;

- розміри виїмки і насипу – скрепер повинен мати довжину ріжучої кромки не більше ширини виїмки по дну і вільно розташовуватися на насипу (з запасом не менше 0,5 м з кожної сторони);

- достатність місця для маневрування скрепера в межах виїмки і на насипу з врахуванням практичного радіусу повороту;

- загальний обсяг робіт і об’єм робіт, що припадає на один скрепер в реальних умовах роботи на об’єкті. При невеликих обсягах земляних робіт доцільно використовувати скрепери з малою місткістю ковша. При великих обсягах земляних робіт на одному об’єкті вигідно застосовувати скрепери з великою місткістю ковша.

Тривалість переміщення завантаженого і порожнього скрепера досягає 70% часу всього робочого циклу. Тому важливе значення має вибір раціональної схеми руху скрепера по найкоротшому шляху (рис. 2.13, а).

Схему руху по еліпсу застосовують при розробці виїмок з наступним вкладанням ґрунту в насип чи відвал, влаштуванні насипів із бокових резервів, вертикальному плануванні майданчиків при обмеженому фронті переміщення скрепера (рис. 2.13, б, в, г, д).

Схему руху по “вісімці” застосовують при виконанні тих самих робіт, що і по еліпсу, але при більшій довжині фронту робіт (рис. 2.14, а).

Схему руху по змійці застосовують при влаштуванні насипів із односторонніх і двосторонніх резервів великої протяжності, коли розробка ґрунту виконується декількома скреперами, що рухаються один за одним (рис. 2.14, б). При розробці ґрунту у вузькій виїмці і вкладанні його по обидва боки від неї застосовують поздовжньо-човникову схему руху скрепера (рис. 2.14, в), а при влаштуванні широких виїмок - поперечно-човникову схему (рис. 2.14, г).

Дані матеріали доступні з нашого сайту в цифровому репозиторії

Клімов Сергій Васильович кандидат технічних наук, доцент

email: s.v.klimov@nuwm.edu.ua

Кафедра гідроінформатики

Адреса: м. Рівне, вул. Приходька, 79,навчальний корпус № 4, к. 407 email: kaf-hydroinf@nuwm.edu.ua

При використанні матеріалів посилання на сайт обов'язкове.